Aktuelles: PI Apparel Berlin 2017 – Die Technologie- und Ideenkonferenz der Bekleidungsindustrie

Der digitale Wandel durchdringt immer mehr Industrien. Auch Textilunternehmen treiben die Transformation voran und statten ihre Lieferketten mit modernen Technologien aus. Doch der Wandel zur Industrie 4.0 bringt auch Herausforderungen mit sich.

Auf der diesjährigen internationalen Technologie- und Ideenkonferenz PI Apparel in Berlin vom 26. bis 27. Oktober kommen die führenden Vertreter der Mode-, Bekleidungs- und Schuhindustrie zusammen, um die neuesten technologischen Entwicklungen zu präsentieren. Die Experten diskutieren unter anderem, welche Herausforderungen und Chancen 3D-Technologien für die virtuelle Produktentwicklung haben und wie vernetzte PLM-Lösungen (Product-Lifecycle-Management) die Lieferkette verändern. Lectra ist einer der Hauptsponsoren und präsentiert seine eigenen Lösungen an Fallbeispielen.

Auf der diesjährigen internationalen Technologie- und Ideenkonferenz PI Apparel in Berlin vom 26. bis 27. Oktober kommen die führenden Vertreter der Mode-, Bekleidungs- und Schuhindustrie zusammen, um die neuesten technologischen Entwicklungen zu präsentieren. Die Experten diskutieren unter anderem, welche Herausforderungen und Chancen 3D-Technologien für die virtuelle Produktentwicklung haben und wie vernetzte PLM-Lösungen (Product-Lifecycle-Management) die Lieferkette verändern. Lectra ist einer der Hauptsponsoren und präsentiert seine eigenen Lösungen an Fallbeispielen.

Ein zentrales Thema in diesem Jahr ist die Standardisierung auf digitalen Plattformen. Vernetzte Systeme in einer digitalen Lieferkette vereinfachen und beschleunigen die Produktentwicklung. Eine Grundvoraussetzung dafür: Die verschiedenen Teilsysteme – Design, Planung, Herstellung – müssen sich untereinander verstehen, damit der Datenaustausch funktioniert. Bisher sprechen die verschiedenen Lösungen oft nicht die selbe Sprache. Wie diese Hürde überwunden werden kann und welche Rolle PLM-Lösungen dabei spielen, diskutiert Philippe Ribera, Vice President Innovation bei Lectra, in einer Podiumsdiskussion mit weiteren Branchenexperten.

„Die PI Apparel gehört zu den bedeutsamsten Konferenzen rund um moderne Technologien und Produktinnovationen für die Mode-, Bekleidungs- und Schuhindustrie. Sie zeigt, in welche Richtung die Entwicklung geht. Der Austausch zwischen den Branchenvertretern ist essentiell für den erfolgreichen Wandel der Industrie“, erklärt Ribera. Neben Technologieunternehmen sind große Marken wie Adidas, Bugatti, Hugo Boss, Tesco, Under Armour, Amazon, Swarovski und Tommy Hilfiger auf der Konferenz vertreten.

Markt & Meinung: Von der verlängerten Werkbank zu strategischen Partnern

„China ist nicht mehr die Werkbank Europas“, sagte Siemens-Chef Peter Löscher bereits 2011. Nach einer aktuellen McKinsey-Studie scheint China auch als Hauptbeschaffungsland für Kleidung seinen Zenit überschritten zu haben. Erstmals seit 2014 sinkt das Exportvolumen aus China und Hongkong um acht Prozentpunkte. Auch andere große Bekleidungsexporteure wie Bangladesch, Vietnam und Indien verzeichnen erstmals ein geringeres Wachstum. So erwartet jeder zweite Einkaufschef von Bekleidungsunternehmen, dass bereits 2025 niedrige Löhne nicht mehr der Hauptgrund für Wahl des Beschaffungsortes sein werden, sondern die Digitalisierung. Grund dafür ist vor allem das veränderte Konsumentenverhalten.

Ein Sofa nach Maß, das Auto-Interieur in Trendfarben oder wöchentlich neue Kollektionen im Modegeschäft. „Unternehmen müssen schneller und flexibler auf die Wünsche der Konsumenten reagieren. Das verändert die gesamte Lieferkette“, sagt Chris Nicolaes, Geschäftsführer des Technologie-Experten Lectra. Die meisten befragten Einkaufschefs der Studie erwarten, dass Digitalisierung ihre Kosten um rund fünf Prozent senken und die Beschaffungszeit um zwei bis vier Wochen verkürzen wird. „Die notwendigen Technologien sind bereits vorhanden und werden erfolgreich eingesetzt“, so Nicolaes weiter.

Hybride Zulieferer durch Digitalisierung

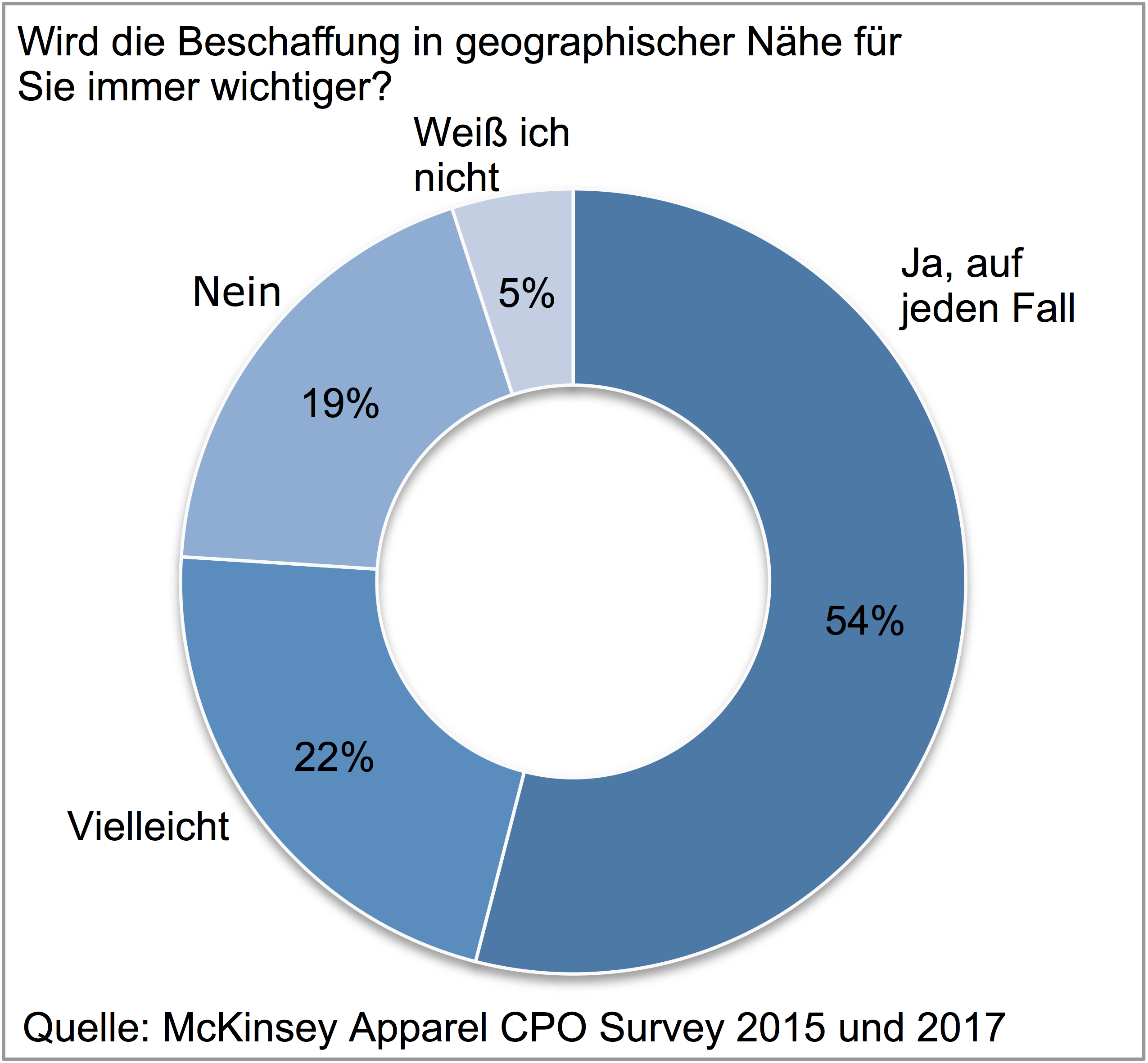

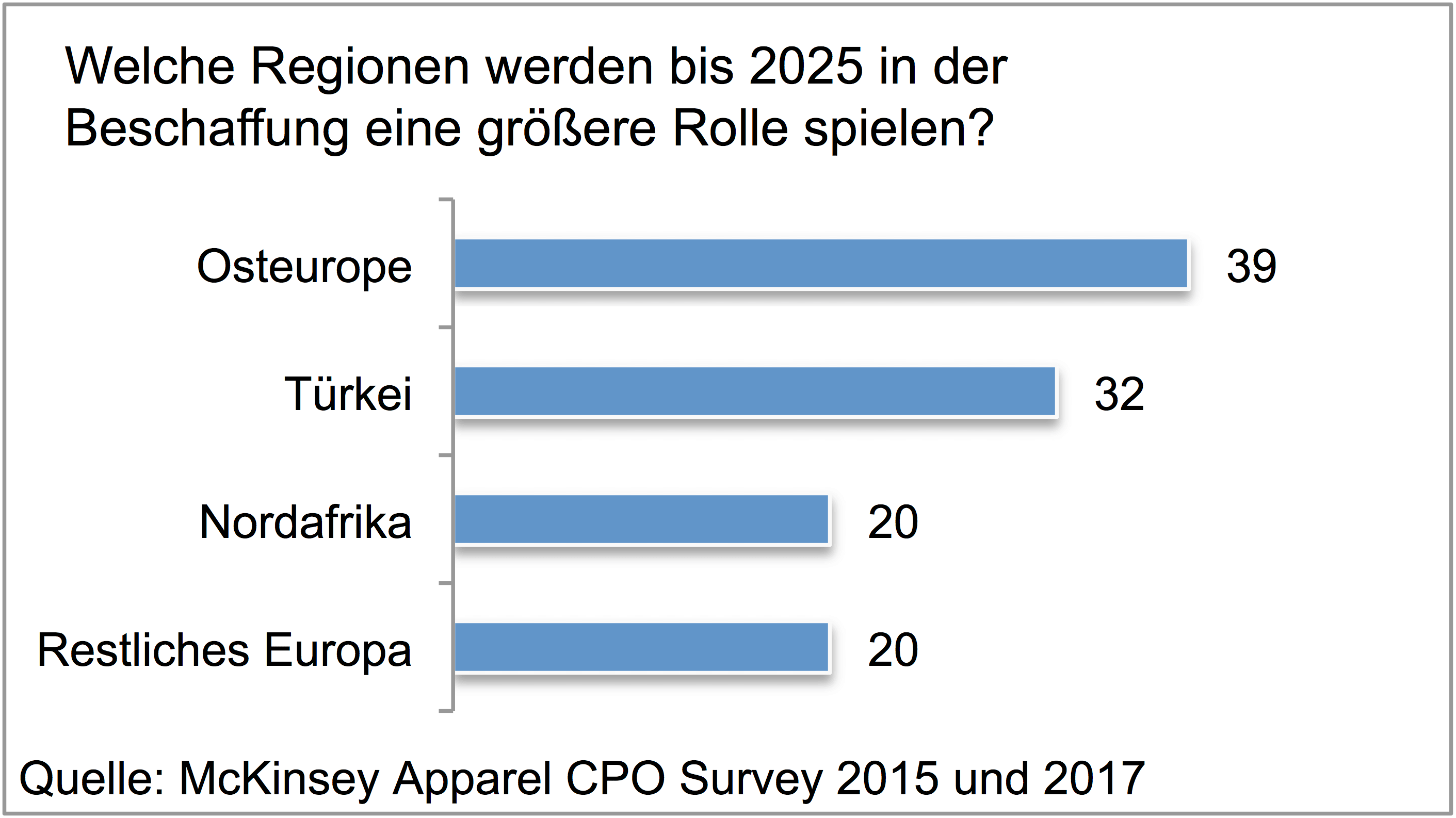

Die zunehmende Digitalisierung und Automatisierung wirft ein neues Licht auf die Rückverlagerung der Produktion in geographische Nähe, das sogenannte Near-Shoring. Die deutsche Automobilindustrie setzt bereits stark auf die Produktion in Osteuropa. Nach Ernst & Young haben deutsche Hersteller alleine in der Visegrad4-Region (Polen, Tschechien, Slowakei und Ungarn) seit 2010 gut neun Milliarden Euro in ihre Werke investiert und 14.000 Jobs geschaffen. Blickt man auf die Möbelindustrie, gehören osteuropäische Unternehmen heute zu den größten Produzenten auf dem globalen Möbelmarkt. Mehr als jedes vierte Möbelstück In Deutschland stammt mittlerweile aus Polen. Die polnischen Werke der Polstermöbelhersteller DFM und Polipol zählen zu den modernsten weltweit.

Auf der einen Seite entwerfen Unternehmen heute zunehmend Möbel, Airbags oder Modekollektionen mit digitaler Software. Auf der anderen Seite automatisieren Zulieferer mit neuen digitalen Lösungen nicht nur diese Arbeitsschritte, sondern erweitern ihr Angebot und entwickeln neue Geschäftsmodelle. Weg von Lohnaufträgen, hin zu Komplettlösungen. Zulieferer bringen ihr Know-how vermehrt in den gesamten Produktionsprozess ein und setzen die Designideen ihrer Kunden eigenständig um. Es entstehen neue, hybride Geschäftsmodelle. Die Unternehmen in Westeuropa suchen ihrerseits Partner, die diese Komplettlösungen anbieten, um ihre Wertschöpfungskette zu vereinfachen – und finden diese vermehrt in Osteuropa.Kostenvorteile, die geographische Nähe, das steigende Bildungsniveau sowie die vergleichsweise geringen kulturellen Unterschiede sprechen für ein zunehmendes Interesse deutscher Unternehmen an osteuropäischen Staaten. Mit der Digitalisierung kommt ein neuer Treiber dazu.

Auf der einen Seite entwerfen Unternehmen heute zunehmend Möbel, Airbags oder Modekollektionen mit digitaler Software. Auf der anderen Seite automatisieren Zulieferer mit neuen digitalen Lösungen nicht nur diese Arbeitsschritte, sondern erweitern ihr Angebot und entwickeln neue Geschäftsmodelle. Weg von Lohnaufträgen, hin zu Komplettlösungen. Zulieferer bringen ihr Know-how vermehrt in den gesamten Produktionsprozess ein und setzen die Designideen ihrer Kunden eigenständig um. Es entstehen neue, hybride Geschäftsmodelle. Die Unternehmen in Westeuropa suchen ihrerseits Partner, die diese Komplettlösungen anbieten, um ihre Wertschöpfungskette zu vereinfachen – und finden diese vermehrt in Osteuropa.Kostenvorteile, die geographische Nähe, das steigende Bildungsniveau sowie die vergleichsweise geringen kulturellen Unterschiede sprechen für ein zunehmendes Interesse deutscher Unternehmen an osteuropäischen Staaten. Mit der Digitalisierung kommt ein neuer Treiber dazu.

Osteuropäischer Partner für H&M, Zara und Co.

Für die großen Modemarken ist das rumänische Unternehmen Romanita ein solcher Partner. 1972 gegründet ist das Unternehmen mit rund 800 Mitarbeitern einer der größten Bekleidungshersteller Rumäniens und produziert für viele internationale Marken, darunter H&M, Zara und Massimo Dutti.

Auch Romanita bekam den Marktwandel zu spüren und zwischen verkürzten Fristen und schrumpfenden Gewinnspannen kämpfte das Unternehmen, um weiterhin mit der Nachfrage Schritt zu halten. In erster Linie mussten die Stoffabfälle im Zuschnitt reduziert, die betriebliche Effizienz verbessert und Maschinenausfallzeiten vermieden werden. Die Lösung ist die digitale Transformation der eigenen Herstellungsprozesse. Romanita investierte in Zuschnitt-Software und Vector-Schneidemaschinen von Lectra.

„Wir kalkulieren, dass wir unsere Fehlerquote um 25 Prozent reduziert haben, drei Prozent weniger Stoffreste produzieren und zwei Prozent weniger Stoff verbrauchen. Unsere Kunden sind begeistert“, sagt Iuliana Tihon Dinoiu, CEO von Romanita.

Überzeugt von dem positiven Ergebnis entschied sich der Hersteller, die bestehende CAD-Lösungen durch Lectras Produktentwicklungssoftware Modaris zu ersetzen. Durch diese Investitionen bietet Romanita seinen Kunden anstatt einfachen Produktionsläufen heute vollentwickelte Modekollektionen aus einer Hand – von der Designidee bis zum fertigen Kleidungstück. So wird aus einem einfachen Zulieferer ein strategischer Partner.

Wissen Digital: Fünf Schritte auf dem Weg in die digitale Wertschöpfungskette

Der digitale Wandel bedeutet mehr als nur „0“ und „1“. Er richtet auch die Kommunikation und Arbeitsweisen neu aus. Welche Technologien brauchen Unternehmen? Welche neuen Strukturen sind notwendig? Hier fünf grundlegende Schritte, die Bekleidungs- und Polstermöbelherstellern sowie Automobilzulieferer für Interieur helfen, den Weg in die digitale Wertschöpfungskette zu gehen.

1. Offen für Neues sein. Veränderung ist Teil des digitalen Wandels und kein Ereignis, sondern ein Prozess, der alle Bereiche des Unternehmens betrifft. Die Transformation sollte mit einer positiven Einstellung von der Führungsriege ausgehen und gelebt werden. Es ist hilfreich, ausgewählte Mitarbeiter der verschiedenen Abteilungen in den Umstiegsprozess einzubinden. Sie werden zum Sprachrohr für Fragen oder Zweifel.

2. Wenn schon, dann richtig. Viele Mittelständler investieren, aber oft zurückhaltend und nur in Einzelbereiche: Etwa in Software, die die Zusammenarbeit erleichtert oder in Anwendungen zur Ressourcenplanung. Für eine nachhaltige Digitalisierung macht es Sinn, im ganzen Unternehmen anzusetzen – vom Design über die Planung bis zur Produktion. Nur ein digitales Gesamtkonzept schöpft das volle Potential aus.

3. Vernetzte Technologielösungen sind das A und O. Die größten Vorteile entstehen erst durch den fließenden Datenaustausch zwischen bereichsspezifischen Softwarelösungen, den Management-Systemen und intelligenten Fertigungsanlagen. Die Vernetzung ermöglicht die vorausschauende Wartung der Maschinen, das zeitgleiche Arbeiten an einem Datensatz von unterschiedlichen Orten aus und den schnellen Informationsaustausch zwischen Unternehmen und Herstellern.

4. Partnerschaften knüpfen. Zur Digitalisierung gehört neben dem Austausch von Daten auch der persönliche Austausch. Unternehmen sollten ihre Erfahrungen untereinander austauschen, um zu ergründen, wohin sich der Markt entwickelt und welchen Herausforderungen sie gemeinsam gegenüber stehen. Die Textilindustrie in das digitale Zeitalter zu bringen ist eine Herausforderung, die nur gemeinsam gelingen wird.

5. Unternehmen sollten sich von Branchenexperten für Technologielösungen speziell für die Textilverarbeitung beraten lassen. Sie haben langjährige Erfahrung und wissen, welche digitalen Lösungen für die spezifischen Produktionsprozesse eines Unternehmens geeignet sind. Experten unterstützen zudem dabei, die maßgeschneiderten Lösungen im laufenden Betrieb umzusetzen.