Aktuelles: Investieren in die Zukunft heißt investieren in die eigene Entwicklung

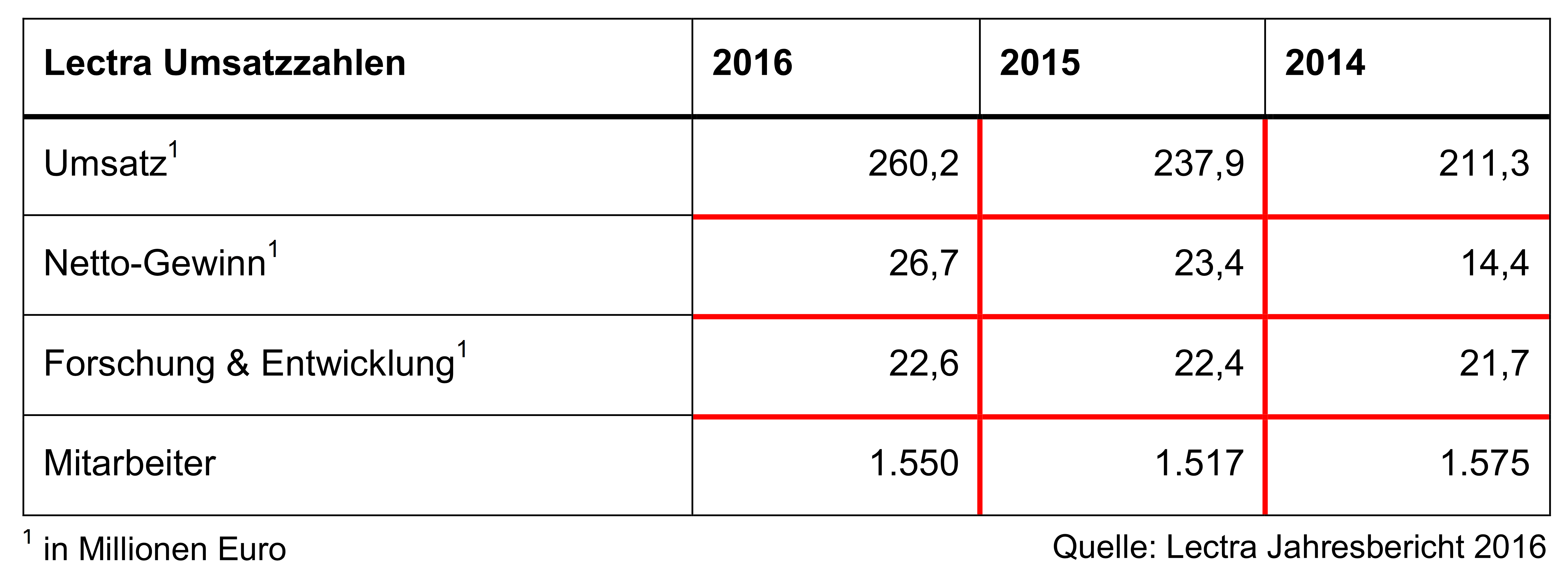

Lectra hat seinen strategischen Unternehmenswandel von 2013-2016 mit einem finanziellen Rekordergebnis abgeschlossen und verzeichnete im vergangenen Jahr einen Umsatz von 260 Millionen Euro und einen Nettogewinn von 26,7 Millionen Euro. Kernstück der „Roadmap“ waren Investitionen in Personal, das eigene Technologiezentrum und in Forschung & Entwicklung. Ab 2017 richtet sich der weltweite Anbieter von IT-Lösungen für den textilen Mode-, Möbel- und Automobilbereich vollständig gen Industrie 4.0 aus – und investiert weiter in intelligente, vernetze Technologien.

Insgesamt 50 Millionen Euro investierte Lectra von 2013-2016 in den Personalaufbau. Ende 2016 beschäftigte Lectra 1.550 Mitarbeiter, 42 Prozent davon kamen in den vergangenen fünf Jahren neu dazu. Das Unternehmen stärkte zudem seine weltweite Präsenz und eröffnete Tochtergesellschaften in zwei der dynamischsten asiatischen Volkswirtschaften: Südkorea und Vietnam. Das internationale Netzwerk aus Experten in 33 Tochtergesellschaften bildet die Grundlage für die Service-Angebote des Unternehmens.

Das Herz des weltweit agierenden Unternehmens schlägt am ausgebauten Lectra-Campus im französischen Bordeaux-Cestas. In dem hochmodernen Komplex werden nicht nur Kunden aus aller Welt empfangen, hier sitzen die Forschungs- und Entwicklungs-Teams sowie die gesamte eigenen Produktion. Die räumliche Nähe der Bereiche erleichtert den Austausch und fördert Innovationen.

In den vergangenen vier Jahren investierte Lectra über 86 Millionen Euro in Forschung & Entwicklung. Beispielhaft für das Ergebnis ist das im Juni 2017 vorgestellte Lectra Fashion PLM 4.0. Es ist die erste Product Lifecycle Management-Lösung speziell für den Modebereich, die vollständig auf Industrie 4.0 ausgerichtet ist – vernetzt und modular aufgebaut, um allen Nutzern die nötige Flexibilität zu geben.

Mit der neuen Unternehmensstrategie „Lectra 4.0“ will das Unternehmen seine Investitionen sogar verstärken: „Lectra wird von 2017 bis 2019 die Investitionen in Forschung & Entwicklung auf 10 Prozent des Umsatzes erhöhen, was einer Steigerung um etwa 50 Prozent von 2016 bis 2019 entspricht“, erklärt Daniel Harari, CEO von Lectra. „So können wir unsere Kunden auf dem Weg zur Operational Excellence bestmöglich unterstützen – im Zeitalter der vierten industriellen Revolution unerlässlich für den Unternehmens-Erfolg“.

Markt & Meinung: Mehr als nur besser – Digitalisierung im Mittelstand

Der Umstieg zur Industrie 4.0 ist in voller Fahrt. Unternehmen aus allen Bereichen investieren in moderne Technologien, digitalisieren ihre Geschäftsmodelle um wettbewerbsfähig zu bleiben und öffnen dadurch neue Märkte – so die Idee. Die Wirklichkeit sieht etwas anders aus.

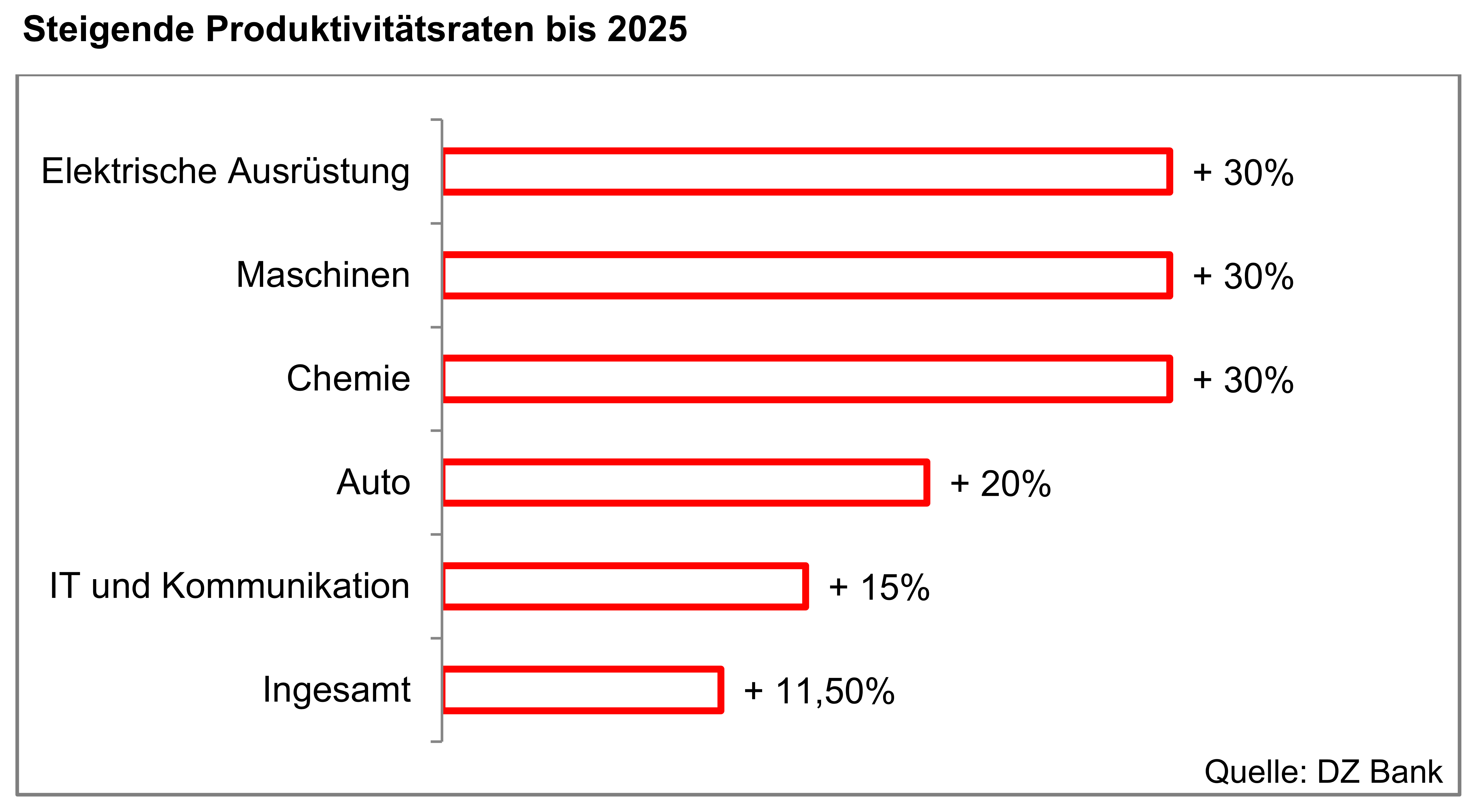

Digitalisierung und Industrie 4.0 gelten nicht nur als wesentliche Voraussetzungen für die zukünftige Wettbewerbsfähigkeit und Innovationskraft von Unternehmen, sie lassen auch auf wieder steigende Produktivitätsraten hoffen. Diese sind seit Jahren in vielen Industrieländern rückläufig. Bis 2025 soll Industrie 4.0 der deutschen Wirtschaft einen Produktivitätsschub von bis zu zwölf Prozent bringen. Das geht aus einer Studie der Research-Abteilung der DZ Bank hervor. Vor allem große Unternehmen nehmen viel Geld in die Hand und strukturieren ganze Sparten um. So eröffnet Audi eine voll digitalisierte Smart Factory und baut dort den aktuellen Sportwagen R8.

Der Mittelstand geht kleine Schritte

Auch der Mittelstand investiert und profitiert vom digitalen Wandel. Gut 80 Prozent der Mittelständler haben zwischen 2013 bis 2015 Digitalisierungsprojekte umgesetzt, ergab ein Forschungsprojekt des ZEW im Auftrag der KfW Bankengruppe (Kreditanstalt für Wiederaufbau). Dennoch hat der Mittelstand erheblichen Nachholbedarf bei der Digitalisierung. Lediglich jeder fünfte Mittelständler zählt zu den digitalen Vorreitern, so eine Studie des Marktforschungsinstituts IDC im Auftrag von SAP, die den Fortschritt der digitalen Transformation bei mittelständischen Unternehmen untersucht hat. Die Mehrzahl der Unternehmen investiert zurückhaltend mit überschaubaren Summen, etwa in Software-Lösungen, die die Zusammenarbeit erleichtern, und Anwendungen zur Ressourcenplanung sowie Cloud-Systeme. So hemmt etwa die mangelnde IT‑Kompetenzen der Belegschaft die Digitalisierung. Datensicherheit und Datenschutz sind weitere Sorgen. Auch eine geringe Internet-Geschwindigkeit hält Unternehmen von größeren Investitionen ab.

Textile Vorreiter mit smarten Zuschnitt

Der nächste Schritt ist für Mittelständler, auch die Prozesse direkt in der Fertigung zu digitalisieren. Im schwäbischen Ertingen produziert Erpo seit 1952 Premium-Polstermöbel – größtenteils in Handarbeit. Nun investierte der Mittelständler in eine digitale Lederzuschnitt-Lösung von Lectra. Die smarte Maschine optimiert automatisch die Nutzung der Leder-Häute für Sofas und übernimmt millimetergenau den Zuschnitt.

Erpo spart dadurch über fünf Prozent des Materials bei gleichbleibender Qualität – ein großer Kostenvorteil bei den aktuellen Lederpreisen im Premium-Segment. Zudem ermöglicht die Zuschnittlösung vorausschauende Wartung, die eine Betriebsbereitschaft von über 90 Prozent garantiert. Durch die optimale Einbindung in den gesamten Produktionsprozess erwartet Erpo, dass sich die Investition bereits nach weniger als 16 Monaten amortisiert hat.

Auch der belgische Mittelständler und Automobilzulieferer ECA investierte in das smarte Zuschnittsystem und stellte seine Produktion von Handarbeit auf digitale Prozesse um. „Bei der Verwendung von Stanzen wurden 60 Prozent der Häute genutzt“, sagt Lode Garmyn, Business Manager bei ECA. „Heute hat sich die Lederausnutzung auf 70 bis 80 Prozent erhöht. Darüber hinaus ermöglicht das Zuschnittsystem eine Steigerung der Produktionsleistung bei gleich bleibendem Personaleinsatz. ECA wechselt zunehmend von arbeitsintensiven zu technologieintensiven Verfahren.“

Neue Geschäftsmodelle in digital

Industrie 4.0 wird aber nicht nur Geschäftsprozesse effizienter machen, sondern ganze Geschäftsmodelle verändern. Die größten Investitionen in Industrie 4.0 werden derzeit nicht in Europa getätigt, sondern in Asien. In China treibt die Regierung mit der Initiative „Made in China 2025“ den Wandel voran. Das Ziel: China soll der Vorreiter für eine intelligente digitale Industrieproduktion mit hoher Wertschöpfung werden. Die Shandong Ruyi-Gruppe, einer der weltweit führenden Textil- und Bekleidungskonzerne, investierte 2017 in eine vollkommen digitale Produktentwicklung und Industrie-4.0 in der Fertigung. Die flexible und schnelle Produktion ermöglicht dem Modehersteller ein neues Geschäftsmodel: kundenindividuelle Anzüge in Massenproduktion. Und das zu günstigen Preisen.

Beim Wandel zur Industrie 4.0 werden diejenigen Unternehmen erfolgreich sein, die in ein agiles Geschäftsmodell investieren, ermöglicht durch intelligente Technologien. Viele mittelständische Branchen haben hier Nachholbedarf.

Doch ein später Umstieg kann auch von Vorteil sein. „In der handwerklich geprägten Textilindustrie besteht noch enormes Potenzial, einerseits fürAutomatisierung und Digitalisierung, andererseits um die Abläufe und Datenströme miteinander zu verknüpfen. Der Nachholbedarf kann aber zu einem großen Vorteil werden. Er bietet die Chance, jetzt vieles von Anfang an richtig zu machen und das Beste von heute und morgen zu verbinden“, sagt Chris Nicolaes, Geschäftsführer Lectra Deutschland.

Wissen Digital: Wer „in“ ist, investiert in Intelligenz

„Künstliche Intelligenz (KI), Energie und Biowissenschaften sind vielversprechende Felder, in denen man einiges Bewirken kann. In diesen Bereichen würde ich arbeiten, finge ich heute an.“ Mit diesen Worten wandte sich der Mitgründer von Microsoft Bill Gates im Mai 2017 an Hochschulabsolventen. In einer vorangegangenen Rede an der Columbia University nannte er das Potential von KI „phänomenal“ und „alles, was damit verbunden ist, wäre eine spannende lebenslange Karriere.“ Damit gibt er den angehenden Berufseinsteigern nicht nur einen wertvollen Rat für ihre Zukunft, sondern bringt beiläufig auf den Punkt, in was Unternehmen heute investieren. Denn in wenige Bereiche fließt so viel Geld wie in die Forschung und Entwicklung von Künstlicher Intelligenz. Vor allem Großkonzerne wie Google, IBM, Yahoo, Intel oder Apple stecken Millionen in den Kauf von Startups mit KI-Technologien. Beim deutschen Unternehmen Bosch nahm Anfang 2017 das Center für Künstliche Intelligenz seine Arbeit auf; mit 100 Experten an den Standorten in Indien, den USA und Deutschland. Bis 2021 will Bosch 300 Millionen Euro investieren. „In zehn Jahren wird kaum ein Bosch-Produkt ohne Künstliche Intelligenz denkbar sein“, sagte Bosch-Chef Volkmar Denner.

Trotz des großen Interesses an KI, ist eine genaue Definition schwierig, denn der Begriff ist nicht leicht abgrenzbar. Allgemein versteht man unter Künstlicher Intelligenz den Versuch mit einer Software eine menschenähnliche Intelligenz nachzubilden und so zu programmieren, dass sie Aufgaben bearbeitet, auf Probleme reagiert und eigenständig Entscheidungen trifft. Auch Sprachverarbeitung, Texterkennung und autonomes Fahren ist Teil davon.

Smarte Maschinen im Mittelstand

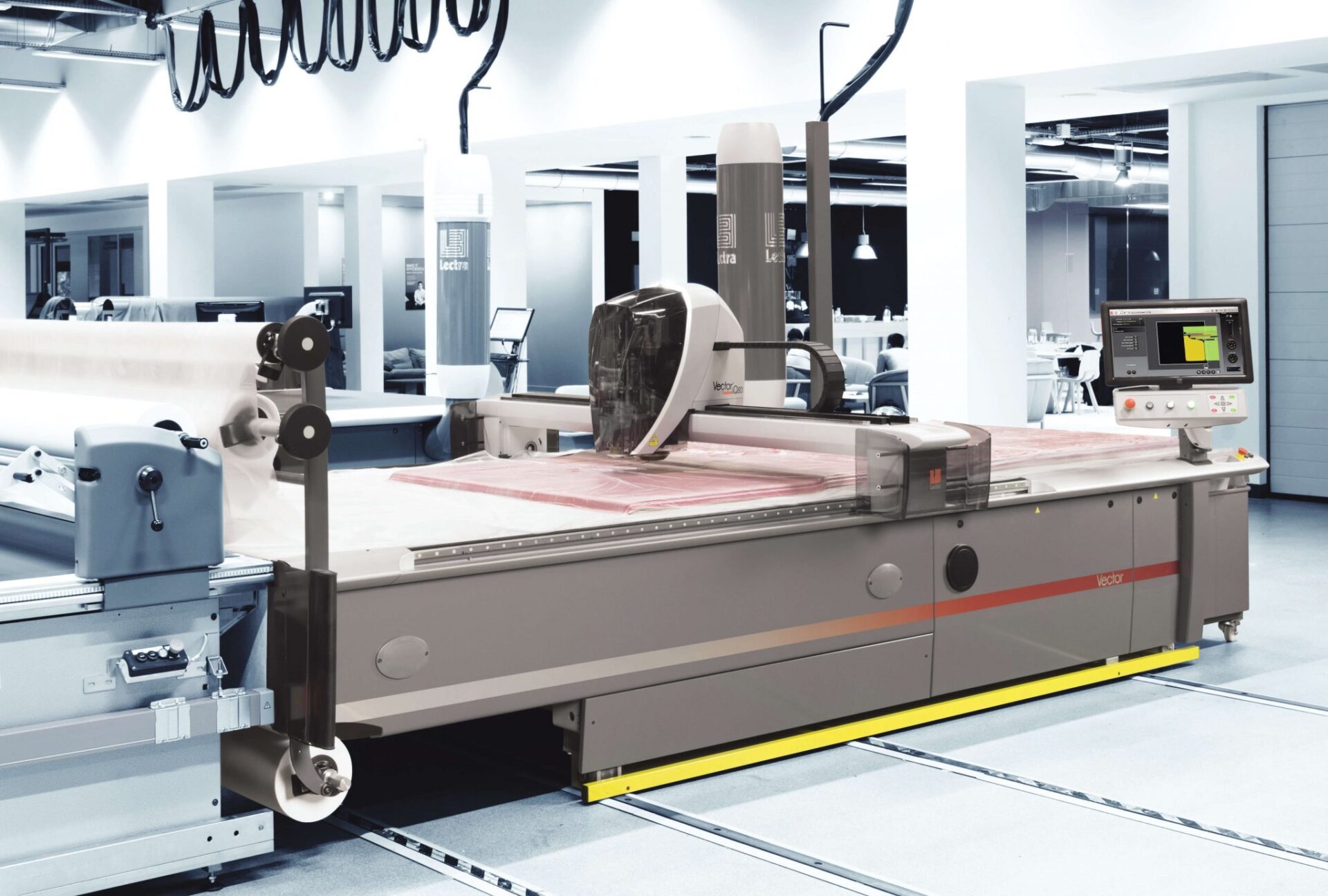

Solche KI-Technologien sind schon heute im Einsatz – nicht nur in Großkonzernen oder IT‑spezialisierten Unternehmen. Auch der industrielle Mittelstand macht sich die Vorteile einer Künstlichen Intelligenz zu Nutze, zum Beispiel in der Textilverarbeitung. Der Vector iQ ist eine intelligente Stoffzuschnitt-Lösung, die Lectra für Hersteller in den Branchen Mode, Automobil und Möbel anbietet. Die in Vector integrierte Intelligenz umfasst bis zu 180 Sensoren, die in Echtzeit Textilien analysiert, Muster erkennt und benötigte Schnittmuster selbsttätig so festlegt, dass das Material optimal ausgenutzt wird. Gleichzeitig nutzt Vector eine eigens entwickelte Mosaik‑Lösung. Dieses System gleicht Stoffunstimmigkeiten automatisch aus und passt den Schnittweg an. Somit stellt es sicher, dass die Stoffteile beim Zusammensetzen perfekt aneinander passen. Jede Vector-Maschine in einer Produktion ist vernetzt und wird über eine Zentralsoftware gesteuert. Sie reagiert auf neue Bestellungen und passt die zu schneidenden Muster der Nachfrage an. Außerdem erkennt das System rechtzeitig bevorstehende Systemausfälle (Predictive Maintenance).

Das Ziel der Forschung und Entwicklung ist eine vollständig autonome künstliche Intelligenz. Dennoch übernehmen Fachkräfte auch weiterhin essentielle Teile der Produktion und begleiten den Zuschnitt vor Ort. Zusätzlich ist jeder Vector mit den Call-Centern von Lectra verbunden. Die Experten überwachen den Systemablauf und empfehlen die Systemkonfiguration, die den Zuschnitt-Kriterien des Herstellers am besten gerecht wird. Trotz der Künstlichen Intelligenz bringt die Zuschnitt‑Lösung in Verbindung mit dem Menschen den größten Nutzen.